나일론은 적층 제조에서 매우 일반적인 폴리머입니다. 이 열가소성 물질은 현재 분말 또는 필라멘트 형태로 제공되며 SLS, 다중 제트 융합 및 용융 재료 증착과 같은 기술에 적합합니다. 폴리아미드(PA)라고도 합니다. 이 플라스틱은 화학적 조성, 특히 함유된 탄소 원자 수에 따라 분류됩니다. 3D 프린팅 시장에서 가장 유명한 것은 의심할 여지 없이 PA12 및 PA11과 PA6입니다. FDM. 그렇다면 3D 프린팅에 사용되는 나일론의 특성은 무엇일까요? 이 폴리머를 사용하여 일반적으로 어떤 응용 분야가 설계됩니까? 이 글을 통해 여러분의 궁금증이 해소될 것입니다.

나일론의 생산과 특성

나일론은 1935년에 등장했으며 Wallace Carothers가 근무하던 DuPont Chemical Company의 실험실에서 처음 합성하여 나일론 6.6을 얻었습니다. 최초의 재료는 1937년에 특허를 받았고 1938년에 상품화되었으며 오늘날에도 가장 널리 사용되는 재료로 남아 있습니다. 나일론은 탄력성과 강도 때문에 섬유산업에 주로 사용되며, 1940년 여성용 스타킹 생산에 처음 사용되었습니다. 3D 프린팅에서도 이 소재의 가장 매력적인 특성 중 하나는 유연성입니다. 반면 나일론 6은 원래 IG Farben Laboratories의 Paul Schlack이 생산했으며 1941년에 특허를 받았습니다. 다른 모든 형태의 나일론은 나중에 나옵니다.

이미 언급한 것 외에도 업계에서 널리 사용되는 나일론에는 PA11과 PA12의 두 가지 유형이 있습니다. 흥미롭게도 그들은 단일 탄소 원자로 구별될 뿐만 아니라 기원도 매우 다릅니다. PA11은 천연 재생 가능 자원인 피마자유로 만들어지고, PA12는 석유로 만들어집니다. 나일론의 기원과 그것이 환경에 미치는 영향은 많은 논쟁의 대상입니다. 가능하다면 사용자는 피부와 접촉하는 물체에 대한 흥미로운 특성 때문에 PA11보다 PA12를 선호합니다. 그러나 PA11조차도 재활용할 곳이 없어 다른 종류의 플라스틱처럼 버려지는 경우가 많기 때문에 완전히 환경 친화적이지는 않다고 말해야 합니다.

개발하다

3D 프린팅의 경우, 분말 형태의 나일론을 여러 프린팅에 재사용할 수 있다는 점에 유의하는 것이 중요합니다. 특히 HP Multi Jet Fusion 프로세스는 PA12, PA11과 같은 폴리아미드를 사용하는 것으로 알려져 있으며 SLS 기술에 비해 재생률이 더 높습니다. 파우더의 약 70%가 3D 프린팅 공정에 사용되지 않고, 새로운 파우더와 혼합되어 폐기물을 최소화합니다.

3D 프린팅에 사용된 나일론

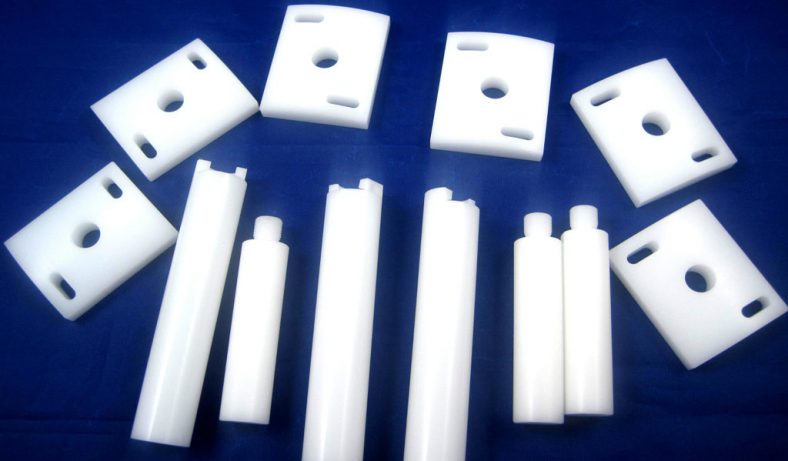

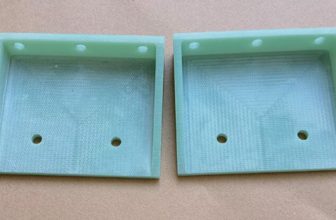

압출 3D 프린팅에 사용되는 나일론(필라멘트 형태)을 고려하면 주로 PA6를 찾을 수 있습니다. 유연성, 충격 및 내마모성과 같은 많은 매력적인 특성과 ABS와 유사한 기계적 특성을 가지고 있습니다. 다만, 나일론은 3D 프린팅 플레이트에 접착하기 어렵기 때문에 3D 프린터 내부에는 가열된 플레이트(약 80°C)가 필요하다는 점을 참고하시기 바랍니다. 또한 재료를 보관할 때 주변의 습기(흡습성 재료)를 빠르게 흡수하여 향후 인쇄가 복잡해질 수 있으므로 주의해야 합니다. 또한 약 250°C의 압출 온도가 필요합니다. 나일론 필라멘트는 프린팅하기 쉽고 내구성이 뛰어나며 강도가 필요한 부품 프린팅에 이상적이기 때문에 폴리카보네이트의 좋은 대안입니다.

적층 공정에서 나일론 분말을 사용하는 경우 PA12는 매우 높은 기계적 및 열적 특성으로 인해 업계에서 가장 일반적으로 사용됩니다. 이는 매우 단단하고 매우 낮은 온도에서도 강하며 응력에 강하고 흡습성이 매우 낮습니다. 또한 후가공(페인트, 스테인 등)이 용이합니다. PA11은 분말 형태로도 존재하며 PA12와 동일한 특성을 많이 갖고 있지만 몇 가지 중요한 차이점도 있습니다. 더 나은 열 안정성, 더 나은 내광성 및 UV 저항성, 우수한 탄성을 가지고 있습니다. PA11로 인쇄된 부품은 내구성도 뛰어나 기능적 프로토타입이나 중요한 기계적 특성을 지닌 최종 부품을 생산하는 데 이상적인 소재입니다. 그러나 PA11은 PA12보다 더 많은 수분을 흡수한다는 점에 유의해야 합니다.

3D 프린팅에 나일론 적용

나일론은 매우 유용하고 다양한 소재입니다. 유연성과 저항성이 특징이므로 마찰과 변형에 강한 부품 제조와 같은 자동차 산업 응용 분야에 이상적입니다. 또한 기어나 경첩을 만들거나 사출 성형에 사용되는 특정 플라스틱을 대체하는 데에도 사용됩니다. 또한 생체 적합성이 있어 피부와 접촉하는 보철물 및 기타 부품을 만드는 데 사용할 수 있습니다. 마지막으로, 마모가 잘 되는 마모되지 않는 소재로 자주 사용하는 품목과 내부 부품에 이상적입니다. 더욱 매력적으로 보이도록 쉽게 칠할 수도 있습니다.