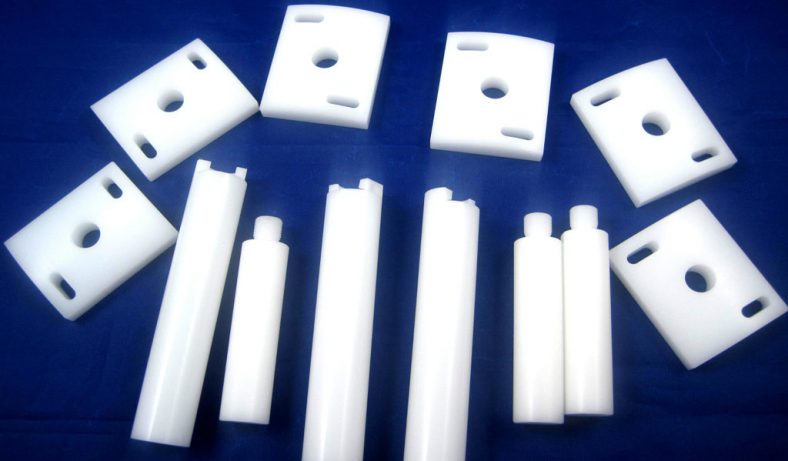

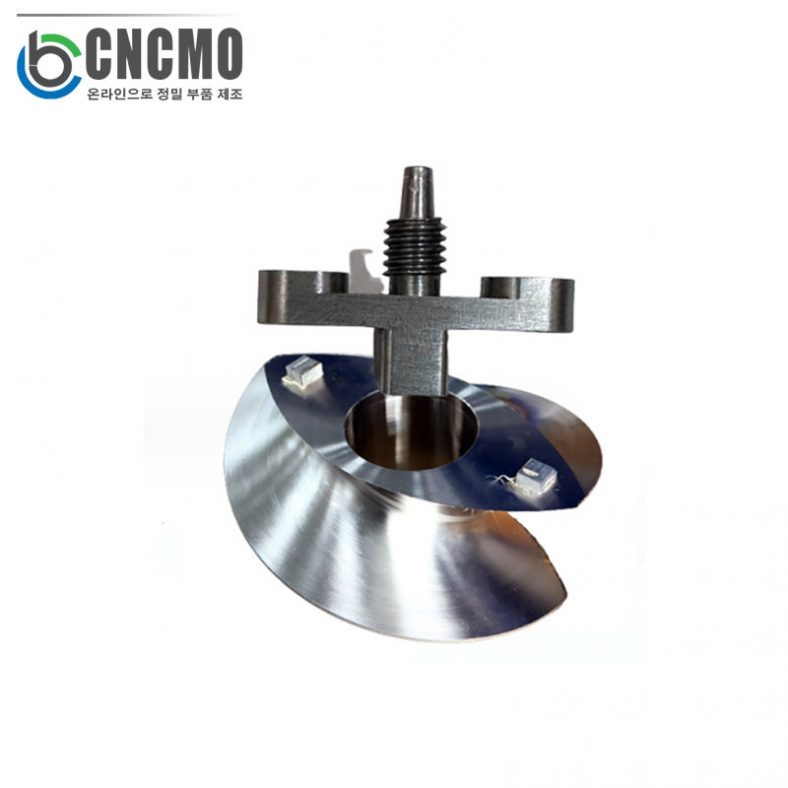

과학과 기술의 발전과 제조 수준의 향상으로, 곡선 부품과 곡선 금형은 산업 분야에서 점점 더 널리 사용되고 있습니다. 곡선 부품을 가공할 때 일반적으로 밀링을 사용하여 가공합니다. 그렇다면 표면을 밀링할 때 주의해야 할 점은 무엇일까요? 우리는 다음 사항에 주의해야 한다고 생각합니다.

밀링 머신 고정장치를 조립할 때 주의해야 할 요소

1. 공작기계에 설치된 밀링 머신 고정구의 안정성과 동적 조건 하에서의 내진 성능을 향상시키기 위해 각종 장치의 구조는 컴팩트해야 하며, 고정구의 중심은 가능한 한 낮아야 하며, 클램핑 바디와 공작기계 테이블의 접촉 면적은 커야 합니다.

2. 밀링 머신을 사용하여 생산 효율을 높입니다(단축 절삭 시간). 고정 장치를 설계할 때 보조 시간을 단축하기 위해 작업물을 빠르게 설치하는 방법을 고려해야 합니다. 일반적으로 고정 장치는 위치와 방향을 결정하는 구성 요소로 설정되어 고정 장치와 공작 기계의 상대 위치를 빠르게 조정할 수 있습니다.

3. 밀링 머신 고정구를 조립할 때 칩의 유출과 세척의 편의성도 고려해야 합니다. 밀링 중에 많은 수의 칩이 발생하므로 충분한 칩 제거 공간이 있어야 합니다. 대규모 고정구는 칩 제거 포트와 칩 홈을 고려해야 하며, 칩을 제거하기 어려운 부분과 공간에는 보호 커버를 추가해야 합니다. 가공 중에는 절삭유를 사용하며, 클램프 설계 시 절삭유의 흐름 방향과 회수를 고려해야 합니다. 중장비 밀링 머신 고정구의 경우, 취급이 편리하도록 리프팅 링 등을 클램핑 바디에 설치해야 합니다.

표면 밀링 시 주의 사항

CNC 밀링 에서 표면 밀링은 비교적 복잡합니다. 가공 과정에서 주의해야 할 문제가 많기 때문입니다.

1. 거친 밀링

거친 밀링의 경우, 가공할 표면의 허용 범위에 따라 엔드밀을 사용하여 윤곽 표면을 층별로 밀링해야 합니다. 이 거친 밀링 방법은 매우 효율적입니다. 거친 밀링된 표면은 언덕 위의 테라스와 비슷합니다. 각 절삭 깊이는 거친 가공 정확도와 공작물 소재에 따라 달라집니다.

2. 준정삭 밀링

더 복잡한 표면이나 큰 부품을 가공하는 과정에서는 준정삭 단계를 추가합니다. 준정삭 밀링의 목적은 “테라스 필드”의 단계를 제거하여 가공된 표면이 이론 표면에 더 가까워지도록 하는 것입니다. 볼 엔드 밀링 커터는 일반적으로 정삭 공정에 약 0.5mm의 가공 여유를 둡니다. 준정삭은 정삭보다 행과 단계가 더 큽니다.

3. 마무리

마지막으로 이론적인 표면이 가공됩니다. 볼 엔드 밀링 커터로 곡면을 마무리할 때 일반적으로 행 절단 방법을 사용하여 준정삭 공구 경로와 특정 각도를 형성합니다.

4. 볼엔드 밀링커터의 합리적 사용

볼 엔드 밀링 커터가 곡면을 밀링할 때 팁의 절삭 속도는 매우 낮습니다. 볼 커터를 사용하여 가공된 표면에 수직인 비교적 평평한 곡면을 밀링하는 경우 볼 커터 팁의 표면 품질이 비교적 좋지 않으므로 스핀들 속도를 상당히 높이고 공구 팁으로 절삭하는 것은 피해야 합니다.

5. 수직 절단을 피하십시오

가장 좋은 방법은 나선형 하부 칼을 사용한 다음, 특정 깊이에 들어간 후 측면 가장자리를 사용하여 측면으로 절단하는 것입니다. CAM 소프트웨어는 일반적으로 도구를 보호하기 위해 사선 삽입 또는 나선형 절단을 자동으로 설정합니다. 홈 면을 밀링할 때 절단을 위해 가공 구멍을 미리 드릴링할 수 있습니다.

6. 감지

곡선 부품을 밀링할 때는 적절한 시기에 공작물을 감지하고 공차 크기에 맞춰 마무리 작업을 배열하는 것이 필요합니다.

7. 확인

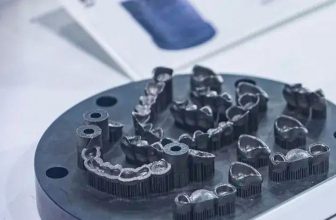

금형 캐비티의 복잡한 표면을 밀링할 때는 일반적으로 긴 사이클이 필요합니다. 따라서 중간에서 고장이 발생하지 않도록 각 시작 밀링 전에 기계 도구, 고정 장치 및 도구를 적절히 점검해야 합니다.